製造プロセスとカスタム作業

CENTROPAK プラスチック容器の製造プロセス

CENTROPAK プラスチック容器の製造プロセス

CENTROPAKは長年にわたり設立され、製品の使用と材料特性の習得においてかなりの経験を持っています。顧客のニーズと要件に応じて、顧客に最も近い製品を設計・製造します。

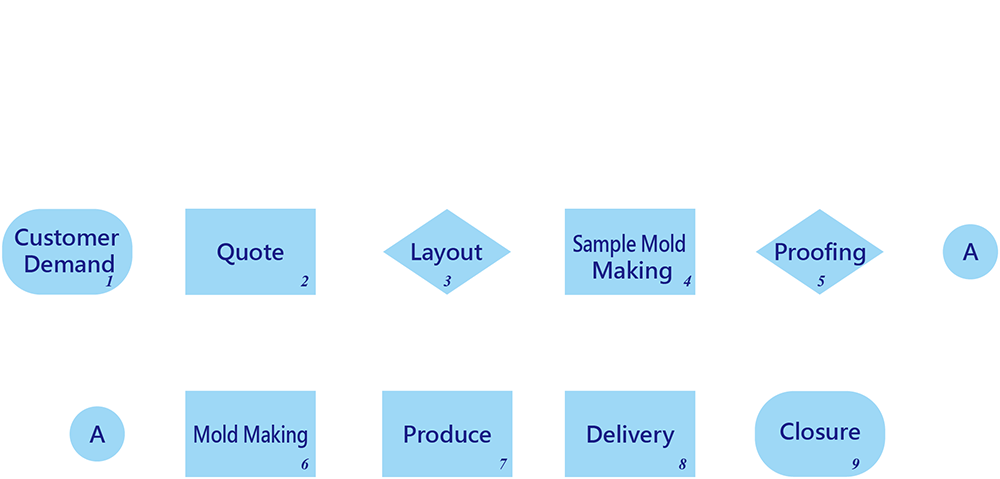

1. 顧客の要望:製品の需要を分析し、形状(四角形、円形、その他)、サイズ、内容量、材料の要件、使用方法(裏地、密封)、後処理の要件(電子レンジ、冷凍、蒸し、滅菌後)を形成します。

2. 見積もり:分析結果に基づき、選択された材料(PP、PETなど)、製品加工方法(圧力成形または射出成形)および見積もりを提供します。

3. レイアウト:顧客との討論のために設計図を提供し、最終的な修正を行います。

4. サンプル金型製作:サンプル金型は正式な金型と同じですが、サンプル金型は単一の金型で作られます。正式な金型はデジタルまたは数十の金型で作られる場合があります。修正の必要性を避けるため、サンプルは1つだけ作られます。

5. 試作品作成:顧客とのテストと調整のためにサンプルを作成し、顧客が期待する状態に調整します。

6. 金型製作:顧客の承認後、正式な金型を製作し、同時に材料の準備を行い、試作プロセスに必要な時間を短縮します。

7. 生産:製品の生産と正式な金型の大量生産を手配します。

8. 配送:特定の車両または一般物流車両の配送を手配します。

9. クロージングケース:出荷後の顧客の使用状況を記録し、次回の生産の調整の基準とします。

製造プロセス

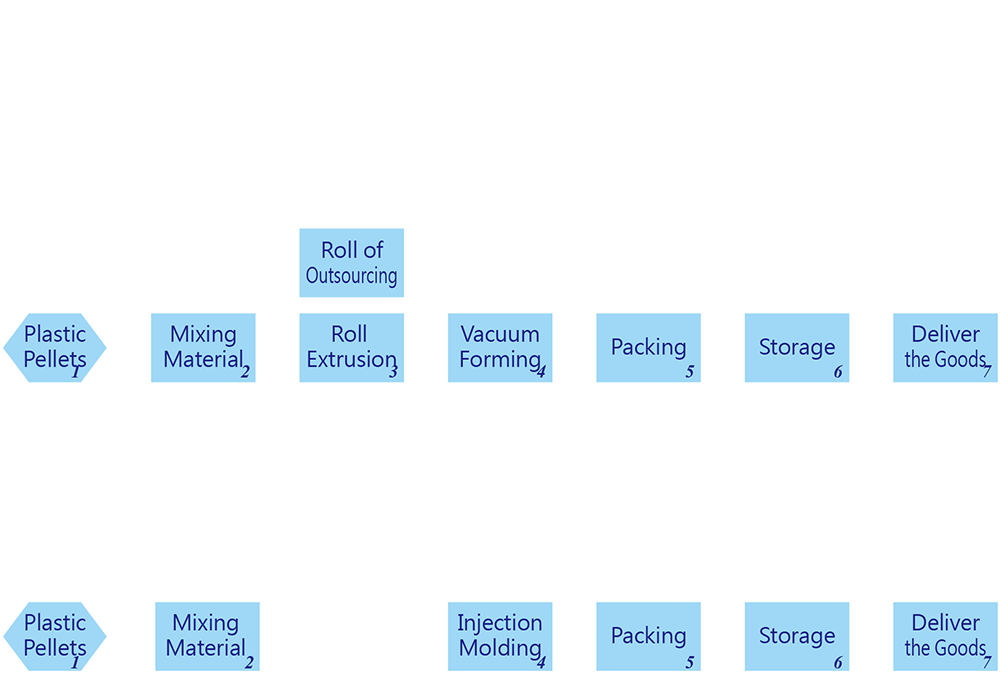

フローチャートの観点から見ると、圧力成形と射出成形のほとんどのプロセスは同じですが、圧力成形はエクストルージョンよりも皮革の成形が多く、成形プロセスには異なる工程があります。

● 圧力成形

1. プラスチックペレット:製品の要件に応じて適切なプラスチックペレットを選び、顧客の要求に応じて補助配合を増やし、材料は食品関連の規制を満たす必要があります。

2. 材料の混合:プラスチック粒子と補助配合をミキサーに入れてよく混ぜ、原料の特性に応じて乾燥しているかどうかを判断します。

3. ロール押出し:製品の要件に応じて、必要な厚さと幅の皮革を作ることができます。

4. 真空成形:革と型を成形機にセットし、適切な温度、圧力、真空、冷却などの機械パラメータを設定して、一つの半製品を製造します。切断、エッジの分離、積み重ねなどの動作を通じて、製品を完成させます。

5. 梱包:適切なカートンに入れてください。製品は内袋に包まれ、製品は直接カートンに触れないようにし、カートンは"H"の形で封され、カートンのすべての隙間が封されて異物の侵入を防ぎます。

6. 保管:製品の外側にラベルを貼り、製造日を記入し、適切な場所に保管してください。

7. 商品の配送:特定の車両または一般物流車両の配送を手配してください。

● 射出成形

1.成形:プラスチックペレットが溶かされた後、金型に注入され、金型開閉、注入、保圧、冷却、金型開放の操作を経て製品が完成します。インフィルムラベリング製品の場合、ラベリングなどの工程がさらにあります。