Quy trình sản xuất & Công việc tùy chỉnh

CENTROPAK Quy trình sản xuất đồ nhựa

CENTROPAK Quy trình sản xuất đồ nhựa

CENTROPAK đã được thành lập từ nhiều năm và có kinh nghiệm đáng kể trong việc sử dụng sản phẩm và nắm vững các tính chất vật liệu. Chúng tôi sẽ thiết kế và sản xuất các sản phẩm gần nhất với khách hàng dựa trên nhu cầu và yêu cầu của khách hàng.

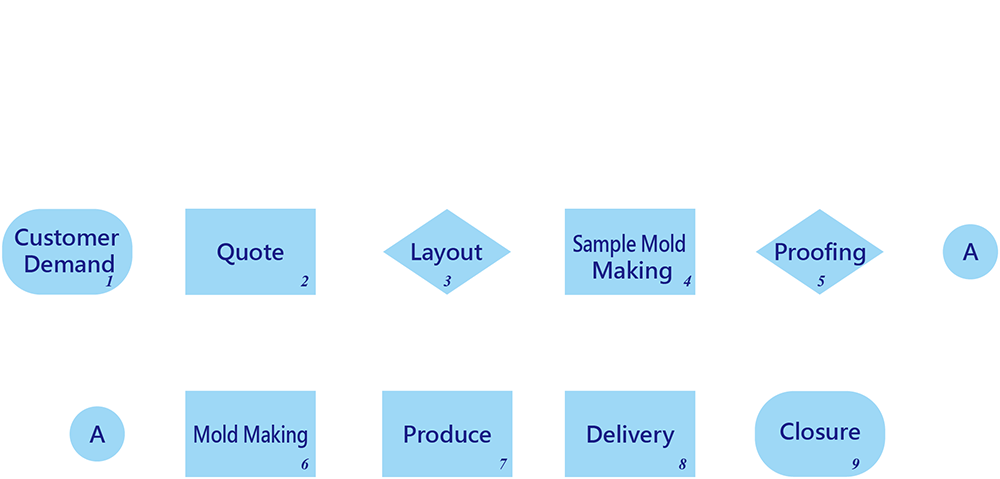

1. Nhu cầu của khách hàng: Phân tích nhu cầu sản phẩm, hình dạng (hình vuông, hình tròn hoặc khác), kích thước, trọng lượng nội dung, yêu cầu về chất liệu, mục đích sử dụng (lót, kín), yêu cầu xử lý sau (lò vi sóng, đông lạnh, hấp, sau khi tiệt trùng).

2. Trích dẫn: Theo kết quả phân tích, các vật liệu được chọn (PP, PET hoặc khác), phương pháp chế biến sản phẩm (đúc áp lực hoặc ép phun), và báo giá.

3. Bố trí: Cung cấp bản vẽ thiết kế để khách hàng thảo luận, sau đó tiến hành chỉnh sửa cuối cùng.

4. Chế tạo khuôn mẫu: Khuôn mẫu giống như khuôn mẫu chính, chỉ khác là khuôn mẫu chỉ được làm bằng một khuôn đơn. Khuôn mẫu chính có thể là khuôn số hoặc hàng chục khuôn. Để tránh cần phải sửa đổi, chỉ làm một mẫu duy nhất.

5. Làm mẫu: Tạo mẫu để khách hàng thảo luận, kiểm tra và điều chỉnh đạt được trạng thái mong đợi của khách hàng.

6. Chế tạo khuôn: Sau khi khách hàng phê duyệt, tiến hành chế tạo khuôn chính, đồng thời chuẩn bị vật liệu để rút ngắn thời gian cần thiết cho quá trình sản xuất thử nghiệm.

7. Sản xuất: Sắp xếp sản xuất da và sản xuất hàng loạt từ khuôn chính.

8. Giao hàng: Sắp xếp giao hàng bằng xe cụ thể hoặc phương tiện vận chuyển hàng hóa chung.

9. Kết thúc: Ghi lại tình trạng sử dụng của khách hàng sau khi giao hàng là cơ sở để điều chỉnh sản xuất tiếp theo.

Quy trình sản xuất

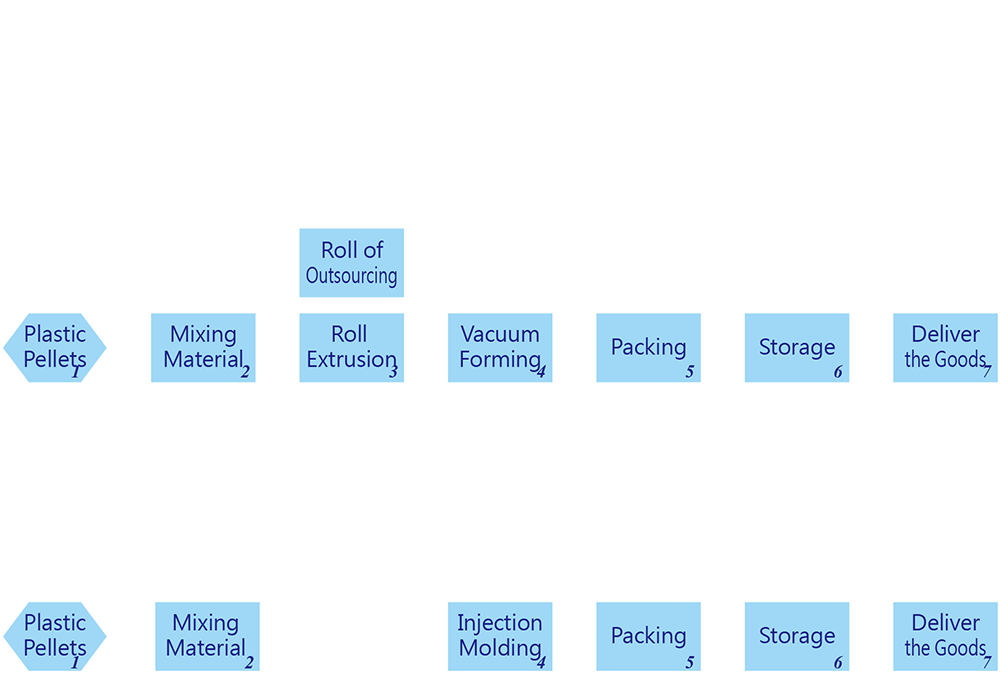

Từ quan điểm của sơ đồ luồng, hầu hết quá trình sản xuất hình thành áp lực và ép phun là giống nhau, hình thành áp lực nhiều hơn so với ép phun da, và quá trình hình thành có các quy trình khác nhau.

● Hình thành áp lực

1. Hạt nhựa: Theo yêu cầu sản phẩm, chọn hạt nhựa phù hợp và tăng công thức phụ theo yêu cầu của khách hàng, và vật liệu phải đáp ứng các quy định liên quan đến thực phẩm.

2. Trộn chất liệu: Đặt hạt nhựa và công thức phụ vào máy trộn và trộn đều, tùy thuộc vào đặc điểm của nguyên liệu để xác định liệu có khô hay không.

3. Ép cuộn: Theo yêu cầu sản phẩm, có thể làm da có độ dày và chiều rộng yêu cầu.

4. Vacuum Forming: Đặt da và khuôn vào máy ép, thiết lập nhiệt độ, áp suất, chân không, làm mát và các thông số máy phù hợp để sản xuất một sản phẩm bán thành phẩm, thông qua các hành động cắt, tách viền, xếp chồng để hoàn thành sản phẩm cuối cùng.

5. Đóng gói: Đặt vào hộp phù hợp, sản phẩm phải được đóng gói trong túi bên trong, sản phẩm sẽ không tiếp xúc trực tiếp với hộp, và hộp sẽ được niêm phong theo hình chữ "H", và tất cả các khe trên hộp sẽ được niêm phong để ngăn chặn sự xâm nhập của các tạp chất.

6. Lưu trữ: Đánh dấu sản phẩm bên ngoài thùng, đánh dấu ngày sản xuất và lưu trữ ở vị trí phù hợp.

7. Giao hàng: Sắp xếp việc giao hàng bằng xe cụ thể hoặc phương tiện vận chuyển chung.

● Ép phun

1. Đúc: Sau khi hạt nhựa được nung chảy, chúng được tiêm vào khuôn đúc, và sản phẩm hoàn thành thông qua các hoạt động mở khuôn, tiêm chất, giữ áp, làm nguội và mở khuôn. Nếu đó là sản phẩm có nhãn trong phim, sẽ có nhiều quy trình khác như dán nhãn.

- Điều khiển độ dày tấm.

- Nhận tấm.

- Máy ép chân không.

- Máy cắt.

- Máy đóng gói ngang.

- Máy ép áp lực tự động.

- Khuôn ép phun chính xác

- Máy ép phun tự động tốc độ cao

Thông cáo báo chí

Hộp niêm phong thực phẩm PP

Hộp niêm phong thực phẩm PPHộp niêm phong nhựa PP dùng trong lò vi sóng cho thực phẩm đông lạnh cao 5.5cm.

Đọc thêm Nắp cong PET

Nắp cong PETNắp cong nhựa Φ88 cũng đáp ứng tiêu chuẩn kiểm tra nguyên liệu thực phẩm của Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA) và kiểm tra SGS trong...

Đọc thêm Cốc kem PET

Cốc kem PETCốc đá nhựa được làm từ vật liệu PET tiêu chuẩn quốc tế và đáp ứng tiêu chuẩn kiểm tra nguyên liệu thô FDA như chì, cadmium, kim loại nặng.

Đọc thêm