생산 과정 및 맞춤 작업

CENTROPAK 플라스틱 용기 생산 과정

CENTROPAK 플라스틱 용기 생산 과정

CENTROPAK는 많은 해를 거치며 제품 사용과 재료 특성의 숙달에 상당한 경험을 갖고 있습니다. 고객의 요구와 필요에 가장 가까운 제품을 디자인하고 생산할 것입니다.

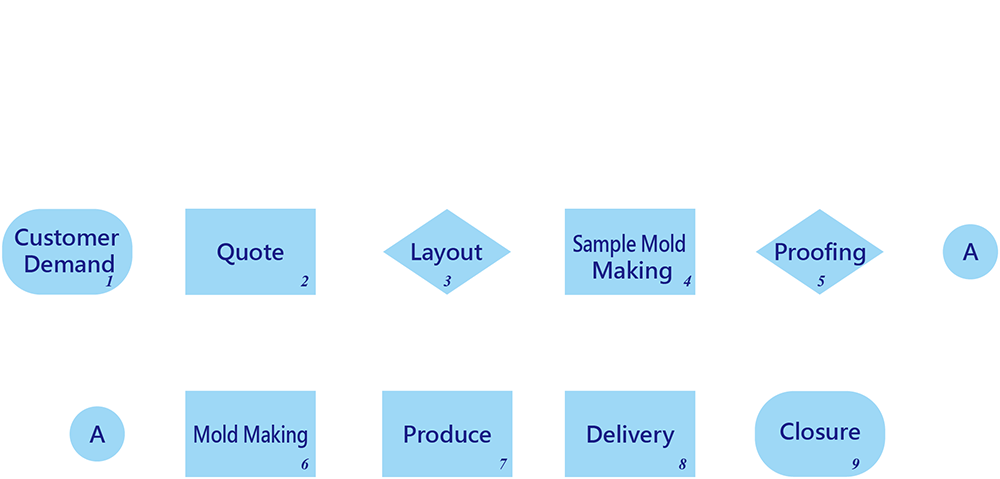

1. 고객 요구사항: 제품 수요 분석, 형태 (사각형, 원형 또는 기타), 크기, 내용물 무게, 재료 요구사항, 사용 용도 (안감, 밀봉), 후가공 요구사항 (전자레인지, 냉동, 증기, 살균 후)

2. 견적: 분석 결과에 따라 선택된 재료 (PP, PET 또는 기타), 제품 가공 방법 (압력 성형 또는 사출 성형) 및 견적을 제공합니다.

3. 레이아웃: 고객과 논의하기 위해 디자인 도면을 제공하고 최종 수정을 진행합니다.

4. 샘플 금형 제작: 샘플 금형은 본 금형과 동일하지만, 샘플 금형은 단일 금형으로만 제작됩니다. 본 금형은 디지털 또는 수십 개의 금형으로 제작될 수 있습니다. 수정이 필요한 경우를 피하기 위해 한 개의 샘플만 제작됩니다.

5. 샘플 제작: 고객과 토의하여 테스트하고 고객이 기대하는 상태로 조정하기 위해 샘플을 제작합니다.

6. 금형 제작: 고객 승인 후 본 금형을 제작하며, 동시에 재료 준비를 진행하여 시제품 생산 과정에 소요되는 시간을 단축시킬 수 있습니다.

7. 생산: 가죽 생산 및 본 금형의 대량 생산을 조정합니다.

8. 배송: 특정 차량 또는 일반 물류 차량으로의 배송을 조정합니다.

9. 마감 사례: 출하 후 고객의 사용 상태를 기록하여 다음 생산 조정의 근거로 활용합니다.

생산 과정

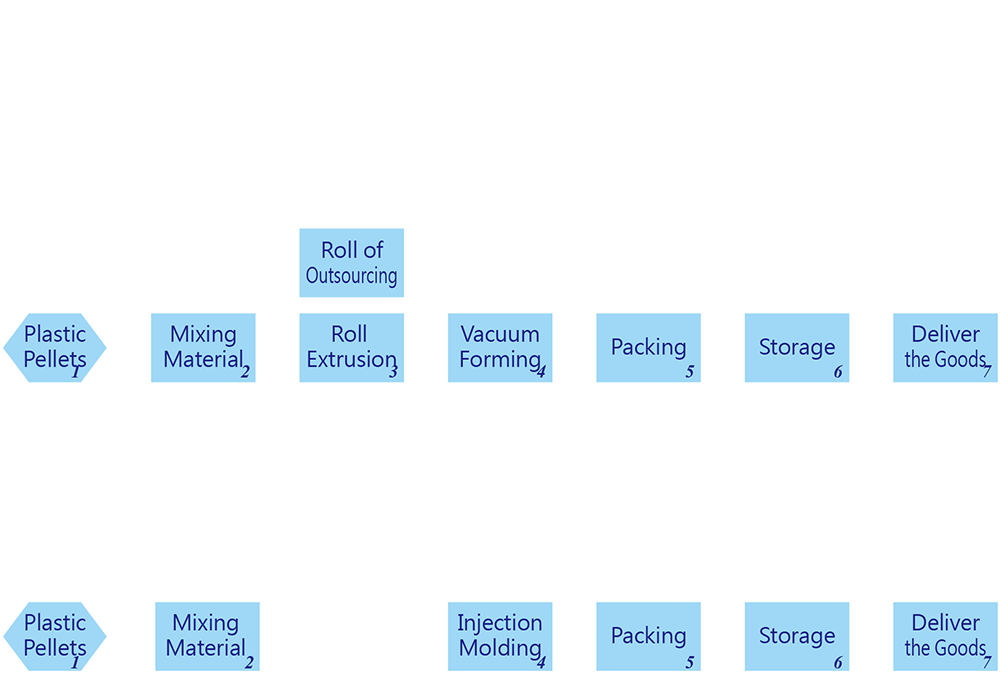

플로우 차트 관점에서 압력 성형 및 사출 성형의 대부분의 공정은 동일하며, 압력 성형은 가죽의 압출보다 많으며 형성 과정에는 다른 과정이 있습니다.

● 압력 성형

1. 플라스틱 펠릿: 제품 요구에 따라 적합한 플라스틱 펠릿을 선택하고 고객 요구에 따라 보조 조성물을 추가하며, 재료는 식품 관련 규정을 준수해야 합니다.

2. 혼합 재료: 플라스틱 과립과 보조 조성물을 믹서에 넣고 잘 섞어 원료의 특성에 따라 건조 여부를 결정합니다.

3. 롤 압출: 제품 요구에 따라 필요한 두께와 폭의 가죽을 만들 수 있습니다.

4. 진공 성형: 가죽과 금형을 성형 기계에 배치하고 적절한 온도, 압력, 진공, 냉각 및 기타 기계 매개변수를 설정하여 완성된 반제품을 생산합니다. 절단, 가장 분리, 적층 등의 작업을 통해 최종 제품을 완성합니다.

5. 포장: 적절한 상자에 넣으세요. 제품은 내부 봉지에 포장되어야 하며, 제품은 직접 상자에 닿지 않아야 합니다. 상자는 "H" 모양으로 봉인되며, 상자의 모든 틈새는 외부 물질의 침입을 막기 위해 봉인되어야 합니다.

6. 저장: 제품 외부에 라벨을 붙이고 제조일자를 표시하고 적절한 위치에 보관하십시오.

7. 상품 배송: 특정 차량 또는 일반 물류 차량의 배송을 준비하십시오.

● 사출 성형

1. 성형: 플라스틱 펠릿이 녹아들면 금형에 주입되고, 금형 개방, 주입, 압력 유지, 냉각 및 금형 개방 작업을 통해 완성품이 완성됩니다. 인필름 라벨링 제품인 경우 라벨링과 같은 추가 공정이 더 있습니다.